Descubra as vantagens do revestimento HVOF e por que essa tecnologia é ideal para aplicações industriais que exigem alta resistência ao desgaste, corrosão e temperaturas extremas. Entenda como o HVOF pode prolongar a vida útil de componentes críticos e melhorar a eficiência operacional.

O revestimento HVOF pode trazer inúmeros benefícios para o dia a dia de trabalho, especialmente em superfícies que necessitam de alta resistência à erosão, corrosão e desgaste.

Basicamente, esse processo envolve a aplicação de ligas metálicas, proporcionando um acabamento de alta qualidade e durabilidade. É uma decisão estratégica para empresas que buscam maximizar a vida útil de suas peças e componentes.

Acompanhe este artigo e conheça mais sobre o revestimento HVOF! Confira!

Vantagens dos revestimentos HVOF

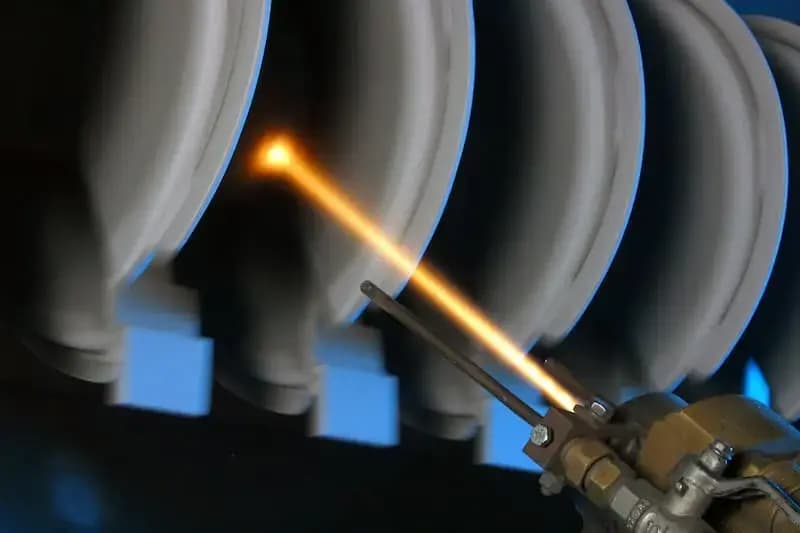

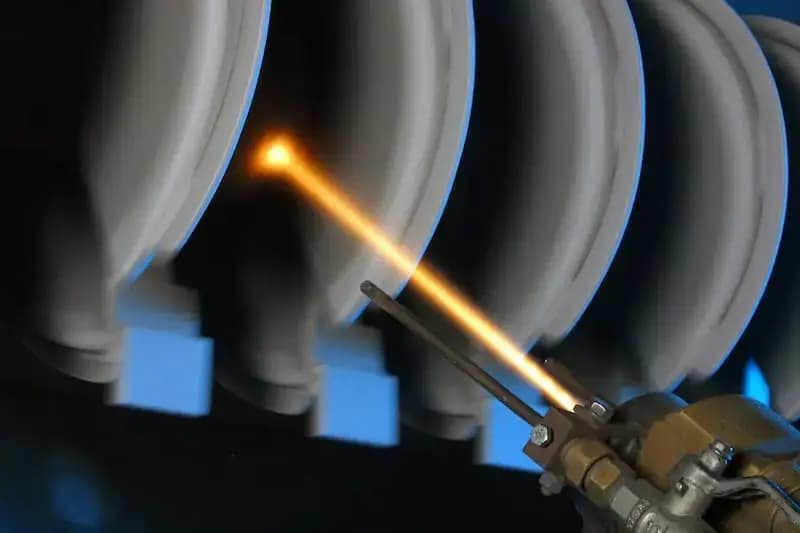

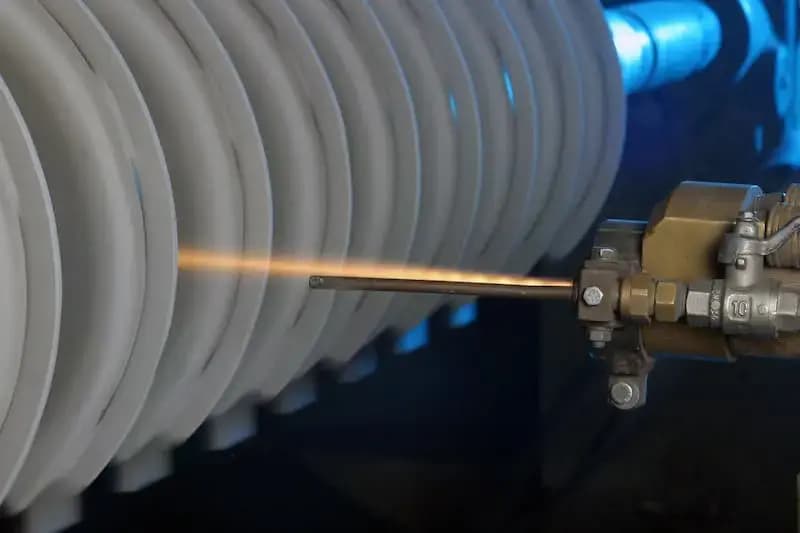

HVOF (High-Velocity Oxygen Fuel) é uma técnica de revestimento por spray térmico que utiliza uma mistura de combustível e oxigênio para gerar uma chama de alta velocidade. Essa chama é usada para aquecer e acelerar partículas de pó cerâmico ou metálico, que são então depositadas sobre um substrato para formar um revestimento denso e aderente.

Aqui estão algumas razões para escolher revestimentos HVOF:

- Alta densidade e baixa porosidade

Os revestimentos HVOF são conhecidos por sua densidade elevada e baixa porosidade, resultando em uma proteção eficaz contra corrosão e desgaste. Aumentando assim a vida útil de peças e equipamentos.

- Alta aderência

A velocidade elevada das partículas durante o processo HVOF proporciona uma forte aderência do revestimento ao substrato, aumentando a durabilidade e a resistência mecânica. Dessa forma, contribuindo para o desempenho de inúmeros trabalhos.

- Controle de microestrutura

O processo HVOF permite um controle preciso da microestrutura do revestimento, resultando em melhores propriedades mecânicas e térmicas. Com o HVOF é possível garantir a eficiência das estruturas de uma máquina, por exemplo.

- Resistência ao desgaste

Devido à sua dureza e densidade, os revestimentos HVOF oferecem excelente resistência ao desgaste, o que é crucial para componentes sujeitos a abrasão e erosão.

- Resistência à corrosão

A baixa porosidade dos revestimentos HVOF oferece uma barreira eficaz contra ambientes corrosivos, protegendo os substratos metálicos. Uma proteção contra corrosão do tempo e de componentes químicos.

- Estabilidade térmica

Os revestimentos HVOF podem suportar altas temperaturas sem degradação significativa, tornando-os ideais para aplicações em motores e turbinas. Uma ótima opção para mudanças bruscas de temperatura.

- Versatilidade de materiais

O processo HVOF pode ser usado para depositar uma ampla variedade de materiais, incluindo metais, cerâmicas e carbetos, permitindo sua aplicação em diferentes setores industriais.

Aplicações comuns dos revestimentos HVOF

Conheça as aplicações mais comuns dos revestimentos HVOF:

- Aeroespacial: Utilizados em componentes de motores a jato, palhetas de turbina e peças sujeitas a altas temperaturas e desgaste.

- Indústria automotiva: Aplicados em componentes de motores, cilindros e eixos para melhorar a resistência ao desgaste e à corrosão.

- Petróleo e gás: Utilizados em válvulas, bombas e componentes de perfuração para proteção contra ambientes corrosivos e abrasivos.

- Indústria de energia: Empregados em componentes de turbinas a gás e a vapor, onde a resistência ao desgaste e à corrosão é essencial.

- Ferramentas de corte: Revestimentos HVOF aumentam a vida útil e o desempenho de ferramentas de corte devido à sua alta dureza e resistência ao desgaste.

Escolher revestimentos HVOF oferece vantagens significativas em termos de densidade, aderência, resistência ao desgaste e à corrosão, e estabilidade térmica. Esses benefícios tornam o HVOF uma técnica preferida para proteger e melhorar o desempenho de componentes em diversas indústrias.

Acesse o site da Revex Brasil e conheça os melhores revestimentos HVOF!